Dlaczego siłowniki elektryczne coraz częściej zastępują układy hydrauliczne?

Hydraulika tradycyjnie stanowiła siłę napędową rewolucji przemysłowej, ale ta funkcjonalność ma swoją cenę. Systemy hydrauliczne są skomplikowane, zajmują dużo miejsca, są drogie w obsłudze i utrzymaniu. Przez wiele lat systemy te były jedyną opcją w kilku zastosowaniach. Jednak obecnie zaawansowane elektryczne siłowniki liniowe o dużej mocy i zerowych wymaganiach odnośnie konserwacji, które są czystsze, mają prostszą konstrukcję oraz są łatwiejsze w sterowaniu niż ich hydrauliczne odpowiedniki. Jeżeli zazwyczaj stosujesz rozwiązania hydrauliczne w swoich maszynach, oto kilka dobrych argumentów, aby rozważyć elektryczne alternatywy.

Systemy hydrauliczne mogą być skomplikowane

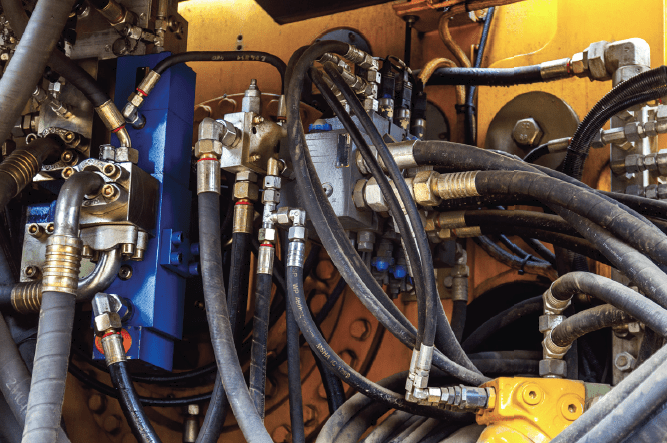

W układzie hydraulicznym obciążenie przenoszone jest poprzez nieściśliwy płyn hydrauliczny przy wykorzystaniu energii elektrycznej. W typowym układzie podwójnego działania, silnik elektryczny napędza pompę, która dostarcza nieściśliwy olej hydrauliczny do cylindra zawierającego dokładnie uszczelniony, ale poruszający się z łatwością tłok. Olej hydrauliczny pod ciśnieniem wypływa ze zbiornika, wywierając nacisk na tłoczysko, które porusza ładunek. Gdy tłok się porusza, wypycha olej z drugiego końca cylindra do zbiornika, aby ostatecznie wrócić do komory.

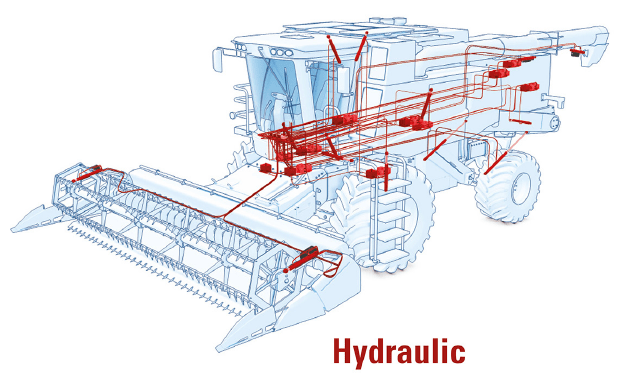

Zasilanie tego złożonego procesu wymaga zewnętrznego systemu węży, złączy, filtrów, przełączników, zaworów i pomp, które przepuszczają płyn do i z cylindra, umożliwiając ruch. Jest to powtarzalne dla każdej osi ruchu. Nawet najmniejszy system wymagałby co najmniej ośmiu oddzielnych ruchomych elementów, co wprowadza większe niż przeciętne ryzyko awarii systemu. Utrzymanie stałego ciśnienia jest krytyczne, a to jest zależne od właściwych ustawień zaworu, połączeń oraz przełączania.

Podczas pompowania oleju przez układ, filtry mogą się zatkać, a poziom oleju może spaść; łożyska, uszczelnienia i koła zębate mogą ulec zniszczeniu, z których wszystkie mogą przyczyniać się do wycieku, hałasu i innych problemów. Liczne inne problemy w układach hydraulicznych, takie jak nieprawidłowe otwieranie lub zamykanie zaworów, zmiany lepkości oleju i przegrzanie oleju także są obecne i mogą zagrażać niezawodności systemów. Oprócz wysiłków włożonych w synchronizację, maksymalizację wydajności tak wielu części ruchomych, cylindry hydrauliczne zajmują cenną przestrzeń, która staje się coraz ważniejsza, ponieważ systemy – zarówno te mobilne, jak i stacjonarne – staja się coraz mniejsze. Nawet gdy system działa z najwyższą wydajnością, silniki, pompy i inne komponenty powodują ciągły rozpraszający hałas. Aby zmniejszyć hałas, niektórzy użytkownicy uciekają się do produktów redukujących poziom hałasu, które powodują jeszcze większe wyzwania projektowe i zwiększają koszty.

Oprócz hałasu, konieczność oczekiwania układów hydraulicznym na biegu jałowym sprawia, że są one nieefektywnymi odbiornikami energii, co zwiększa koszty eksploatacji. Jest to szczególnie ważne, gdy system musi utrzymywać w miejscu obciążenie statyczne, jak może to mieć miejsce w przypadku sprzętu mobilnego. Większość zastosowań obejmuje wiele sztuk cylindrów hydraulicznych. Im więcej cylindrów jest stosowanych, tym większa złożoność, hałas dla otoczenia, zużycie energii oraz powiązane koszty.

Układy hydrauliczne mają ograniczone możliwości sterowania

Wszystko, co zostało powiedziane do tej pory, odnosi się do konwencjonalnego wykorzystania hydrauliki. Jeśli chcesz zintegrować układ hydrauliczny z jakimkolwiek rodzajem optymalizacji systemu lub strategii modernizacji, złożoność infrastruktury potęguje sytuację i zwiększa koszty. Ponieważ cylindry hydrauliczne są zaprojektowane do prostych ruchów od końca do końca, polecenie zatrzymania się w określonej sytuacji, zmiany położenia lub osiągniecia określonej prędkości wymaga dodania elementów sterujących.

Podobnie, zwiększanie prędkości, zwalnianie lub podążanie za ustalonym profilem ruchu wymagałoby zewnętrznych komponentów, których integracja, obsługa i konserwacja mogą być kosztowne.

Przykładowo, uzyskanie dokładnych odczytów pozycji wymagałoby urządzenia pomiarowego, takiego jak enkoder obrotowy lub liniowy. Sterowanie prędkością wymagałoby złożonych zespołów zaworów.

Siłowniki elektryczne zapewniają porównywalną wydajność bez wad

Biorąc pod uwagę wysokie koszty eksploatacji, konserwacji i czyszczenia; zagrożenia bezpieczeństwa; nieefektywne zużycie energii; minimalna zdolność sterowania; układy hydrauliczne są znacznie mniej odpowiednie dla nowej generacji inteligentnych maszyn liniowych niż siłowniki elektryczne.

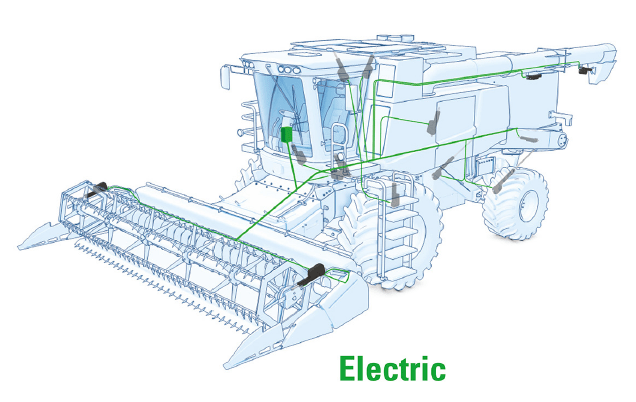

Elektryczne siłowniki liniowe rozwinęły się, zapewniając duże obciążenia, kompaktowe zalety hydrauliki, ale bez ich wad. Dzisiejsze siłowniki elektryczne mogą przenosić obciążenia 16 kN lub większe bez konieczności stosowania brudnych olejów i skomplikowanych węży, zaworów, pomp i innych podzespołów.

W siłownikach elektrycznych wszystkie funkcje mogą być osadzone w samej obudowie siłownika, która łączy elektroniczną jednostkę sterującą (ECU) za pomocą zaledwie kilku przewodów. Wykorzystując tę możliwość, wbudowane mikroprocesory można zaprogramować tak, aby sygnalizowały położenie, dostarczały diagnostycznej informacji zwrotnej, poprawiającej wydajność i obsługiwały złożone funkcje, takie jak synchronizacja wielu siłowników.

Siłowniki elektryczne mogą przyjmować polecenia i, w zamian, dostarczać informacje o stanie, takie jak położenie i prędkość oraz dane związane z bezpieczeństwem, takie jak obciążenie czy temperatura. A ponieważ funkcjonalność można włączyć natychmiastowo, nie ma głośnej i kosztownej pracy systemu w stanie spoczynku.

Biorąc pod uwagę wszystkie te czynniki, napędy elektryczne są coraz częściej wybierane do następnej generacji urządzeń mobilnych, maszyn przemysłowych, systemów lotniczych i wielu innych zastosowań, w których wymagany jest prosty, mocny i inteligentny ruch liniowy.

Porównanie siłowników elektrycznych i systemów hydraulicznych

| Elektryczny | Hydrauliczny | |

| Ślad węglowy/instalacja | Wbudowane wszystkie funkcje; mocowanie za pomocą kilku śrub | Wymaga zewnętrznej infrastruktury pomocniczej, pomp, zaworów itp. |

| Czystość/bezpieczeństwo | Zero skażenia środowiska lub wycieków; kompaktowa konstrukcja, która jest prostsza w produkcji | Wycieki płynów i problemy z rozlaniem; liczne elementy wymagają dużych zasobów; potencjalne zagrożenie |

| Utrzymanie | Pomijalne; programowalne limity końca skoku wydłużają żywotność | Pompy, zawory i węże wymagają uwagi; może zaistnieć potrzeba zmiany rozmiaru lub wymiany komponentów; płyn należy wymienić, a wycieki naprawić |

| Poziom hałasu | Niski, zarówno w stanie bezczynności jak i w trakcie ruchu | Wyższy poziom hałasu spowodowany przez pompy, ciśnienie powietrza i płyny, zarówno w trakcie pracy jak i w trakcie spoczynku |

| Sterowanie | Wiele opcji cyfrowych i analogowych; możliwe sterowanie niskonapięciowe; modulacja szerokości impulsów | Minimalne możliwości wymagają jeszcze większej ilości zewnętrznego oprzyrządowania |

| Koszty | Dłuższa żywotność komponentów, wysoka redundancja, praca z baterii i niskie zużycie energii obniżają koszty | Nieefektywny energetycznie; pobiera energię, niezależnie od tego czy jest w użyciu, czy nie |