Nowe normy dotyczące sprawności silników elektrycznych

Czy jest możliwe równoczesne spełnienie norm, oszczędność pieniędzy oraz bycie EKO?

Ekoprojekt, czyli poprawa sprawności

W roku 2005 roku Parlament Europejski podjął dyrektywę 2005/32/WE, która określa ogólne zasady ustalania wymagań dotyczących ekoprojektu dla urządzeń wykorzystujących energię elektryczną lub paliwa kopalne. Celem projektu jest przyjęcie wytycznych dotyczących projektowania urządzeń, mających na celu minimalizację oddziaływania na środowisko przy zachowaniu tej samej funkcjonalności. W 2009 roku uchwalono w miejsce obowiązującej dyrektywy nową – 2009/125/WE. Dyrektywa w swojej treści nie określa żadnych konkretnych wymagań, aktami wykonawczymi do dyrektywy są Rozporządzenia Komisji (WE).

W 2009 roku opublikowano Rozporządzenie 640/2009 przedstawiające harmonogram, zgodnie z którym silniki o niższej sprawności mają zostać wycofane z rynku i z użytku na terenie Unii Europejskiej. W konsekwencji od 2011 roku produkowane silniki muszą mieć co najmniej klasę sprawności IE2, a silniki o mocy znamionowej z przedziału 7,5 – 375 kW muszą mieć klasę sprawności co najmniej IE3 lub odpowiadać klasie IE2 i być wyposażone w falownik.

Harmonogram Ekoprojektu:

2005 – przyjęcie dyrektywy 2005/32/WE ws. ekoprojektu dla urządzeń wykorzystujących energię

2007 – publikacja normy IEC 60034-2-1 określającej metody badania sprawności silników

2008 – publikacja normy IEC 60034-30-1 określającej klasy sprawności silników

2009 – przyjęte dyrektywy ws. ekoprojektu dla urządzeń związanych z energią; publikacja rozporządzenia 640/2009 wdrażającego dyrektywę 2005/32/WE

2014 – aktualizacja norm IEC 60034-30-1 i IEC 60034-2-1

2019 – przyjęcie rozporządzenia 2019/1781

Zmiany od 2021 roku

Wraz z początkiem lipca 2021 roku wejdzie w życie rozporządzenie 2019/1781 ustalające wymagania dotyczące ekoprojektu dla silników elektrycznych i układów bezstopniowej regulacji obrotów. Na mocy nowych przepisów uregulowane zostaną wymagania odnośnie silników indukcyjnych, które wcześniej nie były objęte rozporządzeniem. Dotyczą one:

- Mniejszych silników o mocy od 120 W do 750 W

- Większych silników o mocy od 375 kW do 1000 kW

- Silników 60 Hz, silników 8-biegunowych i silników jednofazowych

Minimalna sprawność silników elektrycznych i falowników

| Zakres regulacji | Rok i warunki minimalne sprawności (od roku 2015) | ||||||||

| Silniki indukcyjne prądu przemiennego o napięciu ≤ 1000 V | 2015 | 2017 | 2018-2020 | 2021 | 2022 | 2023 | Kolejne lata | ||

| 0,75-7,5 kW | 3 fazy, 2, 4 lub 6 biegunów | IE2 | IE2+VSD/IE3 | ——————————- | –► | IE3 | —————- | —————- | ———-—► |

| 7,5-375 kW | 3 fazy, 2, 4 lub 6 biegunów | IE2+VSD/IE3 | —————- | ——————————- | –► | IE3 | —————- | —————- | ———-—► |

| 75-200 kW | 3 fazy, 2, 4 lub 6 biegunów | IE4 | ———-—► | ||||||

| 0,75-1000 kW | 3 fazy, 2, 4, 6 lub 8 biegunów | IE3 | ———-—► | ||||||

| 0,75-1000 kW | ATEX / hamulec – każda liczba biegunów | IE3 | ———-—► | ||||||

| 0,12-1000 kW | Ex eb – 2, 4, 6 lub 8 biegunów | IE2 | ———-—► | ||||||

| 0,12 i więcej kW | 1 faza – każda liczba biegunów | IE2 | ———-—► | ||||||

| 0,12-0,75 kW | 3 fazy / hamulec – każda liczba biegunów | IE2 | —————- | —————- | ———-—► | ||||

| Falowniki | 2016 | 2017 | 2021 | 2022 | 2023 | Kolejne lata | |||

| 0,12-1000 kW | IE2 | ———————————- | ———-—► | ||||||

Wymagania dotyczące silników z rozporządzenia 640/2009 również wzrosną, ponieważ silniki trójfazowe o mocy poniżej 1000 kW muszą posiadać klasę sprawności IE3 od lipca 2021 roku. Natomiast silniki o mocy od 75 kW do 200 kW muszą mieć poziom IE4, począwszy od lipca 2023 roku.

Obecnie silniki elektryczne zużywają około 36% całkowitej energii elektrycznej. W przemyśle stosunek ten wzrasta do prawie 70% całkowitego zużycia. Urządzenia te odgrywają znaczącą rolę – przekształcają energię elektryczną w energię mechaniczną – nie tylko w przemyśle, ale także w życiu codziennym. Z powodu tego ogromnego zużycia energii, badania i projekty dotyczące silników elektrycznych o wysokiej wydajności energetycznej mogą przynieść wiele korzyści dla planów oszczędnościowych państw.

Zapotrzebowanie na energię elektryczną w latach 2016-20401

Dlaczego to takie ważne i skąd te oszczędności?

Silniki elektryczne i układy silnikowe mogą pozostać w użyciu przez 20 lat i dłużej, więc energia zużywana przez cały okres użytkowania szybko się nalicza, co często jest pogarszane poprzez niewydajny projekt. Oczekuje się, że bez kompleksowych rozwiązań w zakresie wydajności, zużycie energii z silników elektrycznych wzrośnie o 13 360 TWh rocznie do 2030 roku, zwiększając emisję dwutlenku węgla do 8570 Mt rocznie.

Globalny rynek silników elektrycznych obejmuje wielomiliardowy przemysł, ze sprzedażą rosnąca w tempie +2.5% rocznie. Konsumenci wydają obecnie 565 miliardów dolarów rocznie na energię elektryczną wykorzystywaną w tych systemach, napędzanych silnikiem elektrycznym, a do 2030 roku wartość ta może osiągnąć blisko 900 miliardów dolarów2.

Zmniejszenie emisji dwutlenku węgla i poprawa dostępu do energii, dzięki wydajnym silnikom

Stosując bardziej wydajne silniki, kraje mogą zaoszczędzić 300 TWh energii elektrycznej rocznie w 2030 roku, zmniejszając emisję dwutlenku węgla o 200 Mt – co odpowiada rocznej produkcji energii elektrycznej przez około 60 elektrowni węglowych o mocy 1000 MW.

Wydane rozporządzenia mają na celu poprawę efektywności energetycznej silników elektrycznych. Wymiana przestarzałych silników może znacząco przyczynić się do strat energii. Przykładowo, w latach 1990-2013 poprawa wydajności silników indukcyjnych doprowadziła do 40% redukcji energii utraconej z powodu niskiej wydajności.

Globalna analiza wskazuje, że najnowsze postępy technologiczne i ulepszenia konstrukcyjne, takie jak bezszczotkowe silniki prądu stałego, zaprojektowane do użytku przy odpowiednich parametrach, mogą zmniejszyć zużycie energii o 50%.

Straty energetyczne w silniku elektrycznym

Straty energii zostały przedstawione na rysunku, składają się na nie straty energetyczne na wietrze związane z tarciem (5-15% udział), straty na rdzeniu (15-25% udział), straty na stojanie (25-40% udział) i na wirniku (15-25% udział). Zmniejszenie strat silnika jest najlepszym sposobem na poprawę jego sprawności. Aby skonstruować wysokowydajne silniki elektryczne, wszystkie te straty muszą zostać zminimalizowane3.

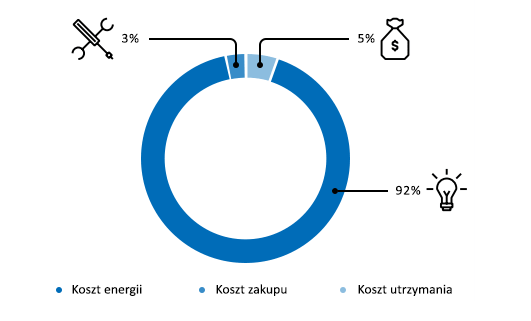

Silniki energooszczędne są nieco droższe od standardowych wykonań. Koszty energii silnika stanowią zazwyczaj ponad 95% kosztu cyklu życia silnika, przy ponad 1000 godzin pracy rocznie; wydajne silniki elektryczne są bardziej opłacalne przez cały okres eksploatacji układu4.

Główne koszty wynikające z eksploatacji silnika elektrycznego

Na opłacalność ekonomiczną silników może wpływać kilka czynników, takich jak cena silnika, klasa sprawności i roczna liczba godzin użytkowania, stawki za energię, koszty instalacji i przestojów oraz dostępność rabatów za media. Dodatkowy koszt, który jest ponoszony w przypadku wydajnych silników elektrycznych zwraca się z oszczędności poczynionych na wydatkach na energię elektryczną.

Rozwiązanie = WEG

Firma WEG, dla której BIBUS MENOS jest dystrybutorem ma już w swojej ofercie nowoczesne silniki, które nie tylko spełniają nadchodzące normy, ale także są wydajniejsze, a co za tym idzie ich eksploatacja jest tańsza niż starszych modeli. Zapraszamy serdecznie do poznania silników z serii W22.

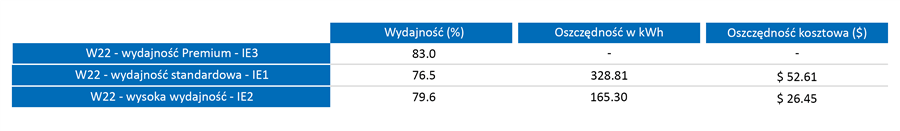

Powyższa tabela pokazuje wielkość oszczędności energii elektrycznej, dzięki zastosowaniu silnika spełniającego normę IE3 w porównaniu z silnikiem klasy IE1 oraz IE2. Obliczeń dokonano dla silnika WEG linii W22 w obudowie żeliwnej, w wykonaniu 2-polowym o mocy 1,1 kW i rozmiarze korpusu 80.

1 IEA WEO 2017

2 https://clasp.ngo/impact/motors

3 Celtek S., Effects of Electric Motors On The Energy Efficiency, 2015.

4 https://www.ctc-n.org/technologies/energy-efficient-motors