Jak wykorzystanie magistrali CAN pomaga kontrolować aplikacje sterowania ruchem

Oparta na normie ISO 11898 sieć CAN (Control Area Network) została początkowo opracowana w celu zmniejszenia kosztów i złożoności okablowania miedzianego w zastosowaniach motoryzacyjnych dzięki uproszczonej architekturze magistrali elektronicznej. Aby umożliwić konstruktorom pełne wykorzystanie tej architektury, Stowarzyszenie Inżynierów Motoryzacji (SAE) opracowało język programowania J1939 i dostosowało go do potrzeb motoryzacji, rolnictwa, budownictwa i innych zastosowań w maszynach mobilnych.

Także branża produkcyjna szukała sposobów na wykorzystanie architektury magistrali do sterowania ruchem. Zastosowania przemysłowe wymagały jednak wyższych szybkości transmisji, większej przepustowości i sposobów integracji sterowania ruchem z innymi aplikacjami. Takie potrzeby przyczyniły się do opracowania języka CANopen®, który wykorzystuje platformę otwartą umożliwiającą integrację typu plug-and-play z innymi urządzeniami.

Spojrzenie na architekturę magistrali CAN

Magistrala CAN to protokół komunikacyjny wysokiego poziomu, który zapewnia standardową strukturę komunikatów do komunikacji między węzłami sieci pod kontrolą elektronicznej jednostki sterującej (ECU). Każda wiadomość w module siłownika reprezentuje węzeł, który ma standardowy identyfikator wskazujący priorytet wiadomości, dane i źródło sterowania. Umożliwia to wymianę typu plug-and-play urządzeń obsługujących, które współdzielą tę samą sieć i są zgodne ze strukturą komunikatów.

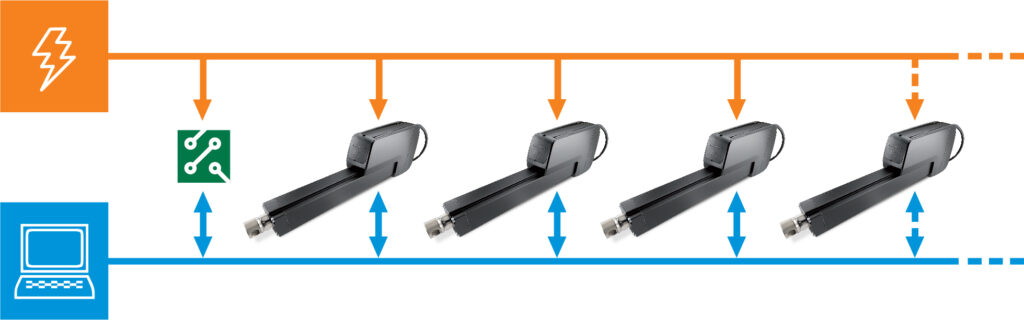

Rysunek 1 przedstawia typową sieć magistrali CAN. Ilustruje on cztery siłowniki z wbudowanym inteligentnym systemem zgodnym z magistralą CAN. Każdy siłownik ma dwa przewody ̶ jeden, który łączy się z zewnętrznym źródłem zasilania, a drugi, który komunikuje się ze źródłem sterowania. Zielona ramka reprezentuje czujniki lub inne komponenty, które mogą być również podłączone do źródła zasilania i sieci komunikacyjnej bez zewnętrznych przekaźników. Pomarańczowa linia reprezentuje dwuprzewodową magistralę, która przesyła niskie napięcie zasilania potrzebne dla systemu, a niebieska linia reprezentuje dwa przewody używane do wymiany informacji. Stanowi to radykalną poprawę w porównaniu z konwencjonalnymi sieciami pojazdów pod co najmniej następującymi względami:

• Zasilanie jest rozprowadzane we wspólnym okablowaniu, co eliminuje potrzebę stosowania oddzielnego okablowania między każdym urządzeniem a źródłem zasilania.

• Przełączanie jest wbudowane w elektronikę siłownika, co eliminuje potrzebę stosowania uciążliwych zewnętrznych przełączników, złączy itp. Wszystkie polecenia są wykonywane w siłowniku.

• Informacje przepływają do ECU z każdego urządzenia za pośrednictwem magistrali sieciowej, eliminując potrzebę niezależnych połączeń między urządzeniami a ECU. – Inne urządzenia, które mogą być zintegrowane z systemem, łączą się z siecią w ten sam sposób, eliminując potrzebę oddzielnego okablowania, sterowania i dodatkowej konfiguracji.

• Typowa sieć CAN obsługuje do 256 węzłów, w tym wiele siłowników lub innych urządzeń w każdym węźle – byłoby to prawie niemożliwe w przypadku konwencjonalnej sieci.

Rezultatem jest wydajne, kompaktowe rozwiązanie, które zapewnia bezprecedensowe możliwości monitorowania i zaawansowanego sterowania. Siłowniki są zaprogramowane tak, aby mówiły tym samym językiem co ECU, umożliwiając komunikację za pośrednictwem wspólnej magistrali.

Wbudowane sterowanie położeniem

Siłownik z wbudowaną magistralą CAN może przesyłać komunikaty sterujące położeniem. 14-bitowy sygnał informuje użytkownika o rzeczywistej pozycji skoku siłownika w zakresie od 0,0 cala do pełnego wysunięcia, którego dokładność zależy od długości skoku i tolerancji mechanicznych danego modelu.

Uzyskanie informacji o położeniu w układzie hydraulicznym jest kosztowne i trudne w realizacji. Zamiast odbierania spójnego sygnału elektronicznego, monitorowanie pozycji siłowników hydraulicznych wymaga pomiaru ilości płynu pompowanego przez przewody, następnie użycia zamontowanych zewnętrznie enkoderów i wyłączników krańcowych do sygnalizowania skrzynce sterującej, kiedy pożądane punkty zostaną osiągnięte.

Sterowanie niskonapięciowe

Sterowanie niskonapięciowe jest standardem w protokole magistrali CAN, umożliwiając operatorom zaprogramowanie siłownika do płynnego wysuwania, wsuwania lub zatrzymywania za pomocą niskonapięciowych sygnałów elektronicznych zamiast prądu elektrycznego o wyższym napięciu. Poprawia to bezpieczeństwo, zmniejszając ryzyko porażenia prądem elektrycznym i upraszczając konstrukcję, umożliwiając stosowanie komponentów sterujących o niższej wartości znamionowej. Funkcja łagodnego rozruchu pozwala również na stosowanie zasilaczy o niższej mocy, mniej obciąża akumulatory i systemy ładowania w maszynach.

Sterowanie niskonapięciowe umożliwia również bezpośrednie podłączenie programowalnego sterownika logicznego (PLC), eliminując potrzebę stosowania drogich przekaźników i związanych z nimi kosztów instalacji. Może również obejmować tryb uśpienia, gdy siłownik jest bezczynny, co wydłuża żywotność baterii.

Dynamiczna kontrola hamowania to kolejna zaleta sterowania niskonapięciowego. Po odcięciu zasilania siłownik może potrzebować od 0,2 do 0,4 cala, aby całkowicie się zatrzymać. Siłowniki elektryczne oferują funkcję dynamicznego hamowania, która może skrócić ten czas do około 0,2 cala poprzez wymuszenie zwarcia między przewodami silnika wewnątrz siłownika. Poprawia to powtarzalność i możliwości pozycjonowania.

Możliwość programowania

Takie zaawansowane sterowanie położeniem i przełączanie umożliwiają zaprogramowanie napędu do pracy z nieskończoną liczbą profili ruchu. Przykładowo, użytkownicy mogą zaprogramować siłownik tak, aby przesuwał się do przodu o kilka milimetrów lub wykonywał niewielki zestaw ruchów w przód i w tył w celu uzyskania żądanej pozycji.

Dzięki magistrali CAN twórcy systemów mają znacznie większą elastyczność w programowaniu czujników i wewnętrznej elektroniki w celu synchronizacji operacji między wieloma siłownikami. Mogą na przykład zaprogramować jednostki tak, aby zmieniały prędkość w zależności od obciążenia lub zmieniały prędkość w celu kompensacji, gdy jednostki przyspieszają lub zwalniają.

Siłowniki elektryczne bez magistrali CAN mogą zapewniać bezwzględne odczyty położenia, ale zazwyczaj wymagają znacznej mocy, cięższego okablowania, przekaźników i innego okablowania zajmującego dużo miejsca i podatnego na uszkodzenia. Magistrala CAN umożliwia wbudowanie wszystkich tych elementów bezpośrednio w siłownik i zarządzanie nimi za pomocą wbudowanego przełącznika niskonapięciowego podłączonego do dwuprzewodowej sieci komunikacyjnej magistrali CAN i dwóch przewodów zasilających. To nie tylko upraszcza okablowanie w maszynie, ale także przenosi całą poprzednią zewnętrzną elektronikę do produktu.

Diagnostyka i konserwacja

Oprócz zwracania użytkownikowi danych o położeniu w czasie rzeczywistym, siłowniki z magistralą CAN stale zwracają wyniki ciągłego monitorowania temperatury, prądu, prędkości, napięcia i innych zmiennych, co umożliwia zaawansowaną diagnostykę i obsługę błędów. W przypadku wykrycia problemu, takiego jak przekroczenie progu temperatury, siłownik kończy zaprogramowany ruch – całkowicie wsunięty lub wysunięty – zatrzymuje się i wysyła flagę błędu do komputera ̶ wszystko w ułamku sekundy. Poniżej przedstawiono niektóre zmienne, które można teraz monitorować z niespotykaną dotąd wydajnością:

Prąd Monitorowanie prądu jest krytyczną funkcją bezpieczeństwa, która wyłącza siłownik w przypadku przeciążenia i eliminuje potrzebę stosowania tradycyjnego hałaśliwego sprzęgła mechanicznego.

Napięcie Ciągłe monitorowanie napięcia chroni siłownik, zapobiegając ruchowi, jeśli wykryje, że działa w środowisku poza dopuszczalnym zakresem.

Temperatura Temperatura wewnętrzna jest monitorowana i jeśli wykracza poza dopuszczalny zakres, siłownik jest wyłączany po wykonaniu skoku.

Obciążenie Punkty zadziałania można skalibrować podczas montażu, aby zapewnić powtarzalny limit obciążenia niezależnie od zmian komponentów i montażu.

Poprawianie komunikacji

Pod wieloma względami optymalizacja wydajności siłownika jest funkcją jakości komunikacji między użytkownikiem a urządzeniem. Dzięki językowi kompatybilnemu z magistralą CAN w połączeniu z zaawansowaną wbudowaną elektroniką, użytkownicy mają większą elastyczność w wydawaniu poleceń do siłownika o tym, gdzie i jak szybko ma się poruszać oraz kiedy ma się zatrzymać, a także otrzymują natychmiastową informację zwrotną o tym, czy wykonał zadanie.

Można nawiązać tego rodzaju komunikację z siłownikiem elektrycznym bez magistrali CAN, ale wymaga to większej liczby zewnętrznych przełączników i okablowania. Można również nawiązać komunikację z siłownikiem hydraulicznym, ale jest to znacznie dłuższa i bardziej skomplikowana droga. Wykorzystując wspólny, wysoce wydajny język, standard magistrali CAN przenosi dyskusję ze sposobu zarządzania komunikacją na to, co dokładnie użytkownik chce osiągnąć.

Niezależnie od tego, czy używasz programowania J1939 w przemyśle motoryzacyjnym, w pojazdach roboczych, czy CANopen w automatyce przemysłowej, rezultatem może być większa elastyczność sterowania i projektowania, szybsza inżynieria, bardziej wydajna instalacja i ogólnie niższy koszt użytkowania.

Kontakt