Porównanie metod zgrzewania

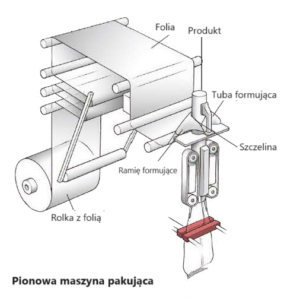

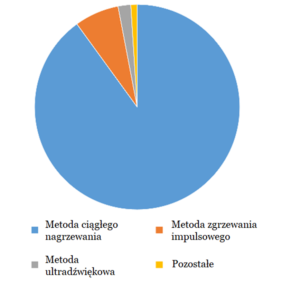

Wraz z rozwojem branży opakowań elastycznych, wzrosła ilość dostępnych rodzajów zgrzewarek. Mimo iż do wyboru jest wiele specjalistycznych maszyn zgrzewających, wyróżnia się jedynie trzy popularne metody zgrzewania:

- Metoda zgrzewania impulsowego

- Metoda zgrzewania stałocieplnego

- Metoda zgrzewania ultradźwiękowego

Rys. 1 – Procentowy udział poszczególnych technologii zgrzewania na rynku

Metoda zgrzewania stałocieplnego jest obecnie najpopularniejszą metodą stosowaną do uszczelniania opakowań z tworzyw sztucznych. Metoda ta polega na elektrycznym nagrzewaniu metalowych szczęk uszczelniających, a następnie utrzymywaniu ich w zadanej temperaturze poprzez cały okres pracy maszyny. Łączenie dwóch materiałów następuje na zasadzie dostarczenia ciepła z elektrod, w wyniku czego dochodzi do stopienia termoplastów, często wspomaganego ciśnieniem.

Ten najprostszy sposób zgrzewania ma jednak pewne wady:

- Brak możliwości schłodzenia powstałego uszczelnienia bezpośrednio w zamkniętym narzędziu – w przypadku grubych folii czy kompozytów aluminiowych występują duże siły sprężyste wynikające z geometrii opakowania bądź pakowanego produktu. W takim przypadku może być konieczne zastosowanie dodatkowych stacji lub procesów chłodzenia w maszynie, co wiąże się z dodatkowymi wyzwaniami na konstruktorów oraz wyższymi kosztami eksploatacji (np. sprężone powietrze).

- Brak wszechstronności zastosowania – metoda ta może być stosowana jedynie do niektórych rodzajów tworzyw termoplastycznych i prostych geometrii opakowań i produktów pakowanych.

- Ryzyko poparzenia wynikające ze stałej wysokiej temperatury listew zgrzewających – aby je wyeliminować, można zastosować bariery bezpieczeństwa, co ponownie wiąże się z dodatkowymi kosztami oraz wyzwaniami konstrukcyjnymi maszyny.

Metoda ta jednak ma swoje zalety, takie jak:

- Prostota układu i uruchomienia systemu.

- Minimalna kontrola przez operatora maszyny wynikająca z prostoty układu i utrzymywania stałych parametrów.

Problemów, takich jak niedopuszczalne naprężenia cieplne lub gorące zgrzewy, które mogą się otwierać, można uniknąć dzięki technologii zgrzewania impulsowego. W metodzie impulsowej, ciepło zgrzewania folii jest wytwarzane tylko wtedy i tak długo, jak jest to rzeczywiście potrzebne do procesu zgrzewania. Prąd przepływający w tym celu przez rezystor powoduje wzrost temperatury wewnątrz. Gdy tylko przepływ prądu zostanie przerwany, rezystor zaczyna się ochładzać, a wytworzone ciepło jest odprowadzane do narzędzia lub otoczenia. Ciepło zgrzewania, które zostało wprowadzone do folii, jest w ten sposób ponownie usuwane, a zgrzew jest chłodzony.

Zgrzewanie impulsowe oferuje kilka zalet:

- Niższe zużycie energii – energia elektryczna jest potrzebna tylko podczas fazy nagrzewania procesu zgrzewania. Podczas procesu chłodzenia, do taśmy zgrzewającej nie jest doprowadzany prąd.

- Brak czasu nagrzewania lub schładzania – narzędzia zgrzewające sterowane impulsowo, w porównaniu do metody ciągłego nagrzewania, posiadają pomijalne czasy nagrzewania i chłodzenia, gdy maszyna jest uruchamiania lub zatrzymywana. Taśmy zgrzewające nagrzewają się i stygną w ciągu zaledwie kilkuset milisekund lub w najgorszym przypadku – w kilka sekund.

- Duża wszechstronność pod kątem stosowanych materiałów i kształtów – metoda impulsowa pozwala na zgrzewanie różnorodnych materiałów – tworzyw sztucznych, biomateriałów czy papieru w różnych kształtach. Najczęściej są to: płaskie folie, opakowania typu doy pack z zakrętką czy opakowania do żywności typu otwórz/zamknij.

Rys. 2 – Przykładowe materiały do zgrzewania systemami Ropex

Zgrzewanie impulsowe jest idealnym rozwiązaniem dla złożonych aplikacji zgrzewania. Proces ten obejmuje kontrolowanie temperatury zgrzewania przez określony czas. Stały impuls grzewczy jest generowany podczas każdego cyklu, w zależności od szybkości, z jaką taśma zgrzewająca nagrzewa się i stygnie. Proces ten zapewnia powtarzalną jakość zgrzewu i wysoką wydajność maszyny.

Rys. 3 – Optymalny profil termiczny opisuje prostokątną progresję szybkich faz nagrzewania i chłodzenia

Ostatnią wykorzystywaną metodą zgrzewania jest metoda ultradźwiękowa. W technologii tej wykorzystuje się wibracje akustyczne do generowania ciepła na poziomie molekularnym wewnątrz samej folii. Wibracje te, wytwarzane za pomocą kowadełka i sonotrody, wzbudzają cząsteczki w plastiku, dzięki czemu zaczynają się one poruszać. Tworzywo sztuczne staje się miękkie i zaczyna się topić, a komponenty łączą się za pomocą spoistych lub dopasowanych połączeń. Po krótkim czasie utrzymywania materiału pod ciśnieniem są one mocno połączone molekularnie.

Istotnymi zaletami tej metody są:

- Brak czasu nagrzewania lub schładzania oraz mniejsze zużycie energii tak jak w przypadku metody zgrzewania impulsowego.

- Wszechstronność zastosowania metody – ze względu na niską temperaturę roboczą, zgrzewanie ultradźwiękowe może być stosowane do łączenia szerokiej gamy folii i materiałów.

Natomiast do wad można zaliczyć:

- Wysoki koszt systemu oraz w przypadku zmiany geometrii elementu zgrzewanego.

- Brak możliwości realizacji w przypadku złożonych geometrii i kształtów elementów zgrzewanych lub opakowań.

- Długotrwały proces uruchomienia maszyny oraz dopasowania parametrów pracy.

Wady i zalety najpowszechniejszych metod zgrzewania:

Podsumowanie

Metoda zgrzewania stałocieplnego będzie stanowiła najlepsze rozwiązanie dla wąskiej grupy tworzyw termoplastycznych i prostych aplikacji, natomiast technologia ultradźwiękowa sprawdzi się tam, gdzie mamy do czynienia z prostymi kształtami materiałów zgrzewanych i gdzie wymagana jest najwyższa dokładność, a koszty nie grają roli. Optymalne rozwiązanie stanowi metoda zgrzewania impulsowego, charakteryzująca się wszechstronnością w kontekście zgrzewanych materiałów oraz kształtów i rozmiarów, a także stałą, wysoką jakością zgrzewów, otrzymywaną w krótkich procesach.

Ponadto zgrzewanie impulsowe oferuje szereg innych zalet:

- Precyzyjna i szybka kontrola temperatury

- Wysoka dynamika temperaturowa

- Aktywne chłodzenie uszczelnienia

- Zdefiniowane obszary nagrzewania

- Cięcie i zgrzewanie w jednym kroku

- Znikomy wpływ temperatury na produkt

- Niezależność od rozmiaru opakowania

- Właściwa jakość już przy pierwszym zgrzewaniu zaraz po uruchomieniu maszyny

- Redukcja długości nadmiarowego materiału obok zgrzewu

- Wybór przemysłowych metod komunikacji w Ethernet

- Zwiększenie wydajności maszyny

- Bezpieczeństwo pracy i działania

- Redukcja zużycia energii

Rys. 4 – Przykładowe produkty zgrzewane metodą impulsową

Autor: Paulina Pozorska

Zobacz także

Kontakt